俗话说,没有那金刚钻儿,就别揽瓷器活儿。在这年头,没两把刷子,还真不好意思说自己是学IE的,今天质量君给大家分享下IE界的十大法宝!

在《西游记》中某一回,猴哥为了保护唐僧不受女妖精诱惑,给他画了个圈,让他站在里面不要出来。

在我们质量界也有一个圈,也就是我们此次要介绍的第一个法宝——大野耐一圈 。

一、大野耐一圈

二战后的40年间,由丰田的高级经理大野耐一创建和实施了一种新型的制造系统,今天称之为丰田生产系统。其中大野拿粉笔在地上画个圈让经理们站在其中,训练他们识别某个工作区域所存在的问题的方式已广为人知。

今天,“站在圈内”的练习是培训员工识别浪费非常有效的方法,为团队主管的日常改进提供了结构化的方式,也为时间有限的高级主管提供了解现场的机会。当你花上一段时间站在现场的大野耐一圈内,你会发现实际状态和目标状态之间的差距。

既然发现了差距,这时就轮到第二个法宝——帕累托原则出场了,确定缩小差距的开始区域。

二、帕累托图

1906年意大利经济学家维弗雷多.帕累托用他的80/20法则为我们简化了世界,或称为帕累托原则。通常采用帕累托图来表达。

其实帕累托原则就是说,一般情形下,产出或报酬是由少数的原因、投入和努力所产生的。原因与结果、投入与产出、努力与报酬之间的关系往往是不平衡的。

识别重要的少数会对缩小现状和目标状态之间的差距具有最大的效果,一旦该步骤完成,再转向关注于帕累托图中的下一高点。

为了找出造成影响预定目标的20%因素的根本原因,下一步需要采用石川馨图——也就是我们的第三个法宝,深挖其中的根本原因。

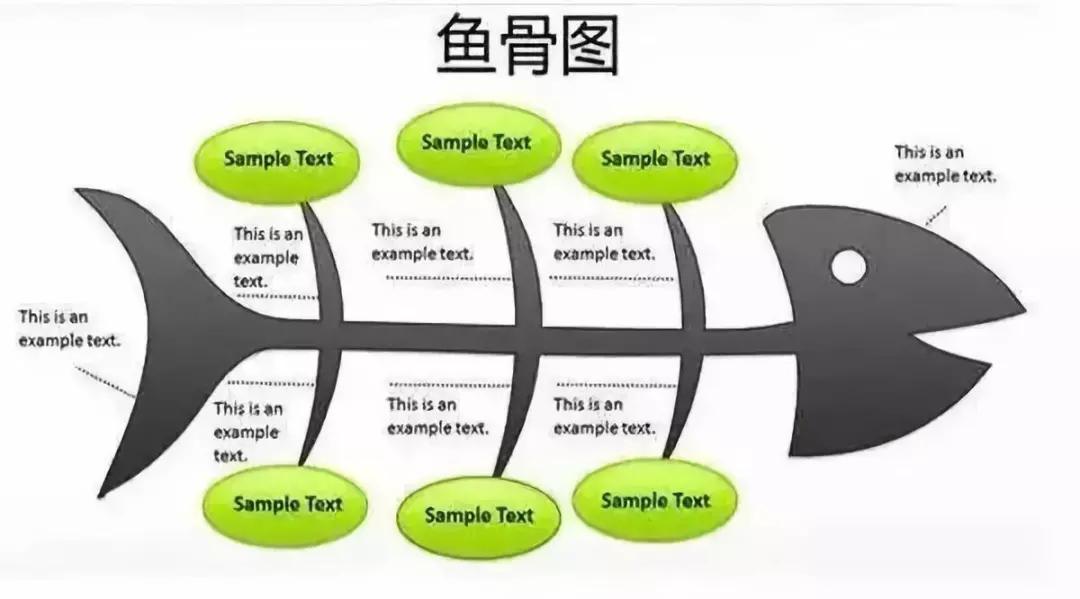

三、石川图

石川图(又称鱼骨图或因果图)是由日本质量管理专家石川馨教授于1960年代引入,石川馨是川崎钢铁公司质量过程管理的先驱者,从而成为现代管理奠基人之一。用以识别造成特定事件或情况的原因。

鱼骨图通过分析找出导致问题的因素,并将它们与特性值一起,按相互关联性整理成层次分明、条理清楚,并标出重要因素的形似鱼骨的图形。

这是一种相当灵活的工具。即可以采用4M(人,材料,设备,方法)或6M(加上环境和测量方法)为制造或生产型流程的进行根原因分析,又可用4P(价格,促销,地点,产品)进行市场和销售的改善。

通过鱼骨图,找到导致问题的原因后,下一步就要准备实施相应的措施,这时候请出我们的第四个法宝——甘特图,利用它制定出一个行动计划。

四、甘特图

甘特图——一种通过条状图来显示项目,进度,和其他时间相关的系统进展的内在关系随着时间进展的情况的图表。

以提出者亨利·L·甘特(Henrry L. Ganntt)先生的名字命名。

亨利·甘特曾是管理咨询顾问,在1910年期间以其项目管理工具甘特图而闻名于世。

任何使用项目管理软件或使用这个经典项目管理工具的人需要感谢甘特先生。随着甘特图在全球范围传播,带来了管理大型、复杂项目的革命。

甘特先生算是早期具有精益思维的专家,他为后来的发展奠定了基础,例如标准作业合并表,安排每日工作和作业平衡。行动计划不能仅局限于“计划和实施”,也要注重“检查和纠正”。这也是根据PDCA环原则,通称戴明环——第五个法宝。

五、戴明环

戴明环又称为PDCA环。爱德华戴明以其在日本教授和传播PDCA的质量改进方式而闻名。

PDCA环是全面质量管理所应遵循的科学程序。全面质量管理活动的全部过程,就是质量计划的制订和组织实现的过程,这个过程就是按照PDCA循环,不停顿地周而复始地运转的。

PDCA循环不仅在质量管理体系中运用,也适用于一切循序渐进的管理工作。

制定了计划,接下来就需要验证,而接下来的这个法宝—田口方法,即是通过试验测试你的想法有效方式之一。

六、田口方法

上图显示田口的损失函数。

田口方法是一种低成本、高效益的质量工程方法,它强调产品质量的提高不是通过检验,而是通过设计。

其基本思想是把产品的稳健性设计到产品和制造过程中,通过控制源头质量来抵御大量的下游生产或顾客使用中的噪声或不可控因素的干扰,这些因素包括环境湿度、材料老化、制造误差、零件间的波动等等。

田口玄一教授采用费雪的试验设计的思想来设法理解变异参数的影响,而不仅仅采用平均值。在传统的试验设计中,重复试验之间的变异被认为是无益的,实验者希望予以消除。

而在田口脑中,变异是研究的中心。

采用这些工具,你需要有数据来证明你的实验是成功的。但你如何激励员工按照新的方式来思考和行动呢?这时学习人的激励和马斯洛需求层次理论就相当有帮助了。

七、马斯洛需求层次

马斯洛需求层次论将人类需求像阶梯一样从低到高按层次分为五种,分别是:生理需求、安全需求、社交需求、尊重需求和自我实现需求。由美国心理学家亚伯拉罕·马斯洛在1943年在《人类激励理论》论文中所提出。

马斯洛模型通过把人类需求划分层次,帮助我们理解如何以及从哪些方面激励人去改变奠定了基础。

完成改进后,你需要有方法定期检查和评估以防止流程回到原来的方式,同时新问题会很快显现。

此时第八个法宝—奥巴测量,它是一个是非常有用的目视现场工具,用于异常管理。

八、奥巴量尺

一位身高四英尺(约1.3米)名叫奥巴的日本精益专家,他以坚持目视化,工厂中的任何物品不能比他的视线高而闻名。其思路是在你的工厂尽可能防止产生视野阻隔。这又被称为“4英尺法则”或“1.3米法则”。这实际上反应的是现场目视化程度。

现场目视化程度越高,越多的问题可以得到解决,流程也就越稳定。但是,我们如何防止自满,保持持续改进呢?

那么,请往下看。

九、海因里奇法则

“海因里希法则”是美国著名安全工程师海因里希提出的300∶29∶1法则。通过分析工伤事故的发生概率,为保险公司的经营提出的法则。

这个法则意思是说,当一个企业有300个隐患或违章,必然要发生29起轻伤或故障,在这29起轻伤事故或故障当中,必然包含有一起重伤、死亡或重大事故。

海因里奇安全原则(Heinrich Principle)教导我们如果要找出造成严重安全事故的根本原因,就必须对最小的安全隐患予以重视。

同样的原则也适用5S,