经过美国汽车工业行动集团(AIAG)与德国汽车工业联合会(VDA)的整车厂(OEM)和一级供应商成员三年多的合作努力,AIAG&VDA《FMEA手册》(以下简称新版《FMEA》)已于2019年6月正式发布!新版《FMEA》在几个关键领域对FMEA方法进行了修订,其目的是为这些组织所代表的汽车行业提供FMEA通用基础知识。

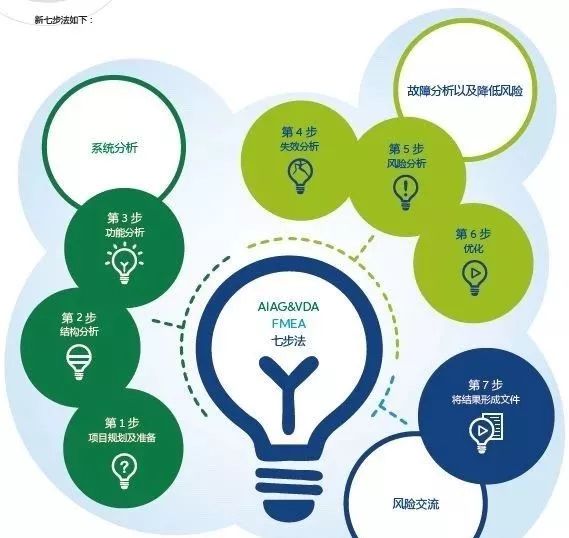

新版《FMEA》将AIAG《FMEA》第四版和VDA4《产品和过程FMEA》整合而成。最大的变化及亮点是:AIAG向VDA靠拢!AIAG采用VDA的“步骤分析法”来代替原来的“填表法”,在VDA原来“五步法”基础上增加了“规划和准备”及“结果文件化”更新为“七步法”。

新版FMEA主要变化有:

• FMEA“七步法”

• 严重度、频度及探测度评分标准变化

• 取消风险顺序数RPN,改为行动优先级AP

• FMEA表格变化

• FMEA工具使用

具体章节是:

第1章 引言

第2章 设计FMEA的执行

第3章 过程FMEA的执行

第4章 监视及系统响应的补充FMEA

新版《FMEA》增加了一个新的FMEA类别,即“监视及系统响应FMEA”(FMEA-MSR)。在顾客进行有关操作时,FMEA-MSR提供了一种诊断探测和失效缓解的分析方法,以使车辆保持安全状态或合规状态 。

五大工具手册中FMEA具有承上启下的作用,FMEA对产品和生产过程进行风险分析,找出产品和制造过程中的失效模式,分析其起因和后果,针对高风险采取措施降低风险或消除风险,并持续改进。

FMEA定义

潜在失效模式与后果分析(FailureModeand Effects Analysis,简称FMEA),是在产品/过程/服务等的策划设计阶段,对构成产品的各子系统、零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重程序,降低其可能发生的概率,以有效地提高质量与可靠性,确保顾客满意的系统化活动。

FMEA的历史

FMEA的目的

潜在的失效模式和后果分析(FMEA),作为一种策划用作预防措施工具,其主要目的是发现、评价产品/过程中潜在的失效及其后果;找到能够避免或减少潜在失效发生的措施并且不断地完善。

1、能够容易、低成本地对产品或过程进行修改,从而减轻事后修改的危机。

2、找到能够避免或减少这些潜在失效发生的措施;

3、失效未发生,但可能会发生,又不一定会发生。

FMEA作为技术风险管理的基本方法,是一种以团队为导向的系统性分析方法,可以识别并减少风险。如果开发及生产过程中的故障起因发现得太晚,或者是到产品投入市场时才发现,那么这种情况下的返工及纠正措施在成本及时间上都耗费巨大。将FMEA 引入到产品开发过程的早期阶段,有助于对产品及过程风险进行识别,并通过采取适当的措施减少或者甚至避免缺陷的产生。

FMEA的应用对于供应无故障产品以及提高顾客满意度是非常必要的。这与减少和避免故障成本以及保修和商誉或故障产品召回相关的故障成本密切相关。

通过使用基础 FMEA可以降低开展FMEA的成本。这些基础FMEA,融合了公司早期开发的经验教训,为开展新FMEA 项目奠定了良好的基础。

降低变更成本是持续应用FMEA的另一个原因。这涉及变更的数量和直接相关的修改工作,包括处理过程和文件归档。顾客、供应商或公司内部部门都可以触发变更。

避免变更以及修改或至少最大程度地降低产生费用的唯一途径,是FMEA的持续应用,让顾客、供应商和内部的专业部门尽早参与产品和过程的开发。

FMEA改进以及新标准的特点

第1步:项目规划及准备

内容:项目描述、项目计划、分析边界以及确定使用的基础FMEA

主要变更在于:

确定分析范围

修改表单中的标题

第2步:结构分析

内容:描述分析范围、设计FMEA、过程FMEA以及负责人,作为功能分析的基础。

主要变更在于:

关于设计FMEA:描述方块图 / 边界图

关于过程FMEA:描述过程流程图以及结构树

顾客和供应商之间的合作

第3步:功能分析

内容:产品或过程功能的可视化,要求与功能之间的关联,开发团队(系统、安全和组件)之间的合作以及失效分析的基础。

主要变更在于:

根据参数图进行描述

对工程团队之间的合作进行描述

第4步:失效分析

内容:创建失效链,顾客和制造商之间的合作(失效影响),为FMEA表单中的失效记录以及风险分析奠定基础。

主要变更在于:

引入关注要素概念

设计 FMEA 和过程 FMEA 之间的关联

顾客和供应商之间的合作

第5步:风险分析

内容:描述和评估现有的和/或已计划的措施、确定措施优先等级(AP)、为产品优化或过程优化奠定基础。

主要变更在于:

为严重度(S)、频度(O)、探测度(D)修订评估表

在过程 FMEA 中延伸对工厂自身、供货工厂(如知晓)以及最终用户(如知晓)的影响。

用措施优先等级(AP)替代风险等级数(RPN)

第6步:优化

内容:确定必要措施以降低风险,确定措施实施的责任人以及时间期限,实施以及记录相关措施(包括确认有效性),FMEA团队、管理层、顾客和制造商之间关于潜在失效的合作,为产品要求和/或过程要求的改善及预防及纠正措施的制定奠定基础。

主要变更在于:

优化过程的详细描述

FMEA团队、管理层、顾客和供应商之间的合作

第7步:将结果形成文件 - 新步骤

内容:记录和交流为降低风险而采取的措施,评估所采取措施的有效性。

主要变更在于:

在报告中总结 FMEA 的范围和结果

将失效的技术风险评估作为开发计划的一部分和项目里程碑

企业内部培训联系电话:18600193303(同步微信),联系人:张老师